Schleifen von Naturstein

Oberflächenbearbeitung im Diamantnaßschleifverfahren (DNSV)

Ob Bodenbeläge, Tische, Fensterbänke oder Arbeitsplatten – Natur- und Kunststein zeigen nach Jahren der Nutzung typische Gebrauchsspuren: Kratzer, matte Stellen, Flecken, Verätzungen oder unebene Übergänge zwischen Platten. Mit dem Diamantnaßschleifverfahren (DNSV) lassen sich solche Oberflächen systematisch wiederherstellen. Das Verfahren stellt nicht nur die ursprüngliche Optik und Ebenheit wieder her, sondern erhöht auch die Widerstandsfähigkeit und Pflegefreundlichkeit des Steins.

- Beseitigung von Kratzern, matten Stellen und Flecken

- Wiederherstellung einer ebenen, geschlossenen Oberfläche

- Deutlich einfachere Reinigung und Pflege

- Erhöhte Widerstandsfähigkeit durch Verdichtung des Steingefüges

Planschliff

1. Arbeitsabschnitt: Herstellung einer planen Oberfläche

Der erste Arbeitsschritt ist entscheidend: Die Oberfläche muss vollkommen eben werden, damit die folgenden Schleifgänge gleichmäßig wirken können. Hierfür kommen metallgebundene Diamantwerkzeuge mit hoher Kornhärte und hoher Abtragsleistung zum Einsatz.

1. Schleifgang: Nivellierschliff mit Korn 30 – sorgt für plan liegende Platten und ausgeglichene Fugen.

2. Schleifgang: Grobschliff mit Korn 60 – entfernt grobe Riefen und legt gesunden, unverwitterten Stein frei.

Mittel- und Feinschliff

2. Arbeitsabschnitt: Verfeinerung der Oberfläche

Im Mittel- und Feinschliff wird die Oberfläche schrittweise verdichtet. Mit jeder feineren Körnung werden Schleifspuren reduziert, die Poren geschlossen und die Struktur geglättet. Nach diesem Abschnitt ist der Stein bereits seidenmatt und zeigt erste Reflexionen.

3. Schleifgang: Mittelschliff Korn 120

4. Schleifgang: Feinschliff Korn 220

5. Schleifgang: Feinschliff Korn 400

6. Schleifgang: Feinschliff Korn 800 – Oberfläche wirkt seidenmatt, leichte Spiegelungen sichtbar.

Politur

3. Arbeitsabschnitt: Polieren und Kristallisieren

Je nach Material erfolgt nun die abschließende Politur oder Kristallisation:

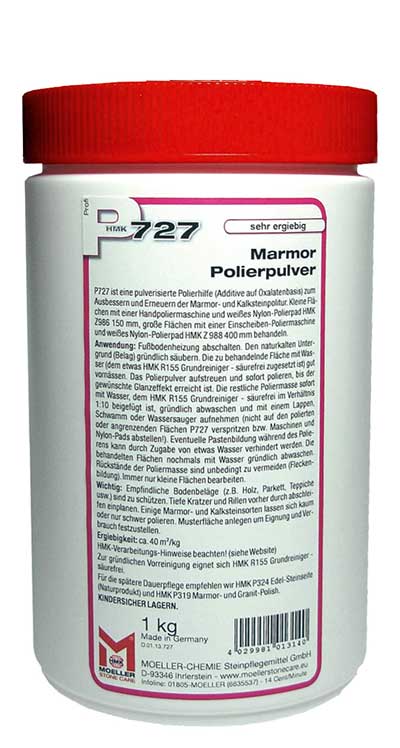

- Kalkhaltige Steine (z. B. Marmor, Kalkstein, Terrazzo): Mit Polierpulvern oder Kristallisationsmitteln wird Calciumcarbonat chemisch umgewandelt. Das Ergebnis ist eine hochglänzende, verdichtete Oberfläche mit verbesserter Lastverteilung und höherer Trittsicherheit.

- Hartgesteine (z. B. Granit, Gneis, Migmatit): Hier erfolgt eine rein mechanische Politur mit sehr feinen Diamantkörnungen, da keine Kristallisation möglich ist.

7. Schleifgang: Polierschliff Korn 1000–2000

8. Schleifgang: Endpolitur Korn 3500 – erzeugt eine hochglänzende, spiegelnde Oberfläche.

Trockenschliff

Alternatives Verfahren: Trockenschliff

Wo keine Feuchtigkeit eingesetzt werden darf – etwa bei empfindlichen Innenbereichen, Holzelementen oder elektrischen Installationen – bietet sich der Trockenschliff an. Dabei arbeiten spezielle Schleifmaschinen mit integrierter Staubabsaugung. Der Ablauf entspricht im Prinzip dem Nassschliff – vom Grob- bis zum Feinschliff mit steigender Körnung.

1.–7. Schleifgänge: Korn 30 bis 3000 – vom Grobschliff bis zur Endpolitur.

Trockenschliff auf kleineren Flächen

Das Verfahren eignet sich besonders für Treppenstufen, Tische, Fensterbänke oder Arbeitsplatten. Auch hier kann bei kalkhaltigen Steinen nach dem Schliff eine Politur oder Kristallisation erfolgen, um eine widerstandsfähige, brillante Oberfläche zu erzeugen.

Schützen

4. Arbeitsabschnitt: Imprägnierung

Nach dem Schleifen und Polieren ist die Steinoberfläche offenporig. Eine Imprägnierung schützt sie dauerhaft vor Feuchtigkeit, Schmutz und Öl. Sie wirkt kapillar im Stein, ohne eine sichtbare Schicht zu bilden, und verändert weder die Haptik noch den Glanz. Je nach Produktwahl kann auch eine dezente Farbvertiefung erzielt werden.

Ergebnis

Nach der Bearbeitung mit DNSV oder Trockenschliff zeigt der Stein folgende Eigenschaften:

- glänzend und kompakt – nahezu monolithisch, mit geschlossener Oberfläche,

- widerstandsfähiger gegen mechanische Belastung und Feuchtigkeit,

- pflegeleichter – Schmutz haftet kaum noch an,

- optisch aufgewertet – gleichmäßig glänzend und dauerhaft repräsentativ.